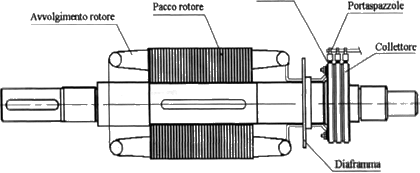

L'avvolgimento viene collegato a stella o a triangolo ed i capi liberi delle fasi sono collegati agli anelli del collettore ( tre anelli uno per ogni fase ) sui quali strisciano delle spazzole.

La figura sotto mostra un rotore avvolto completo e un gruppo collettore-spazzole.

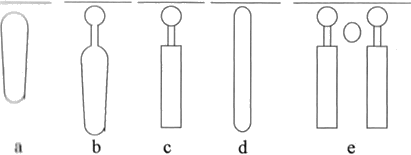

I rotori a gabbia si suddividono in diverse tipologie seconda della configurazione della gabbia: semplice, doppia gabbia, triplice gabbia, addensamento di corrente.

La fig. 1.1 riporta i lamierini rotorici delle diverse forme di gabbia sopra elencate.

A mano a mano che il motore accelera, la frequenza del rotore e la reattanza della gabbia interna diminuiscono e con ciò la distribuzione della corrente fra le due gabbie tende ad uniformarsi.

Siccome nel motore a doppia gabbia, come visto, la corrente del rotore passa, durante l'avviamento, per la gabbia esterna, questa viene chiamata gabbia di avviamento, mentre la gabbia interna viene chiamata gabbia di marcia, anche se durante la marcia entrambe le gabbie partecipano alla conduzione della corrente.

Con una scelta ottimale dei parametri di resistenza e reattanza di dispersione delle due gabbie si ottengono caratteristiche allo spunto favorevoli con alte coppie di spunto e di insellamento, basse correnti e buon funzionamento a regime in termini di capacità di sovraccarico e di fattore di potenza (cosfi).

Risultati analoghi si possono ottenere con il rotore ad addensamento di corrente caratterizzato da una gabbia semplice alta e stretta (fig. 1.1d). Il principio di funzionamento è il seguente: la distribuzione della corrente nella barra non è uniforme ma la densità di corrente è più elevata verso l'apertura della cava che non al fondo; per valori sufficientemente alti della frequenza della corrente e dell'altezza della barra la densità di corrente tende ad assumere verso il fondo della cava valore nullo.

La disuniforme distribuzione della corrente ha un duplice effetto: la resistenza apparente offerta dalla barra al passaggio della corrente è maggiore della resistenza ohmica; la reattanza di dispersione è minore di quella calcolata in assenza del fenomeno di addensamento.

Il rotore a triplice gabbia (fig. 1.1e) un tempo abbastanza diffuso per la possibilità di ottenere una corrente di spunto molto bassa, circa 4 volte la corrente nominale, è attualmente poco utilizzato per l'onerosità costruttiva e per l'elevato riscaldamento del pacco rotorico.

Le cave di statore nelle macchine asincrone sono semiaperte per facilitare l’avvolgimento automatizzato. Il valore numerico dell’apertura di cava varia con la potenza del motore da 1.5÷2 mm per potenze di pochi kW fino a 4÷5mm per potenze di centinaia di kW.

Occorre tenere presente che queste macchine, a causa del loro piccolo traferro, sono molto sensibili alla diminuzione del campo magnetico sotto le cave e quindi all'aumento fittizio del traferro provocato da una eccessiva apertura della cava con conseguente aumento della corrente di magnetizzazione. I lamierini normalmente impiegati sono isolati, gli uni dagli altri, con un isolamento a base di vernice dello spessore dell'ordine dei centesimi di mm per diminuire le perdite per correnti parassite.

Un isolamento più modesto è garantito comunque dalla ossidazione naturale, eventualmente migliorata con opportuno trattamento termico. Nei piccoli motori si può utilizzare lamiera al carbonio caratterizzata da facile lavorabilità, cifra di perdita piuttosto elevata ma non critica agli effetti del riscaldamento dato l'elevato rapporto superficie/volume del pacco, alta permeabilità per ottenere elevate induzioni con deboli intensità di corrente magnetizzante.

Nelle macchine di media e grande potenza ( superiore a 10÷15 kW ) si utilizza lamiera legata con percentuale di silicio del 3% -5- 4%, caratterizzata da bassa cifra di perdita, normalmente 1.7, 2.3 o 3.6 W/kg, al fine di ridurre le perdite nel ferro che in queste macchine influenzano in misura determinante il riscaldamento. Esistono inoltre in commercio, lamierini al silicio a bassa cifra di perdita (1.3-1.5-1.8 W/kg,) che trovano impiego nei motori di maggiore potenza e in applicazioni speciali quali, ad esempio, i motori ad alta frequenza.

La cifra di perdita esprime la perdita che si verifica per effetto dell'isteresi e delle correnti parassite in 1 kg di lamierino sottoposto a magnetizzazione alternata sinusoidale con frequenza 50 Hz e con valore massimo di induzione di 1.0 Wb/m2.

Le premesse per ottenere un buon pacco lamellare sono la qualità della tranciatura, in termini di precisione ed assenza di bave, e la qualità del materiale che si esprime nella sua tranciabilità.

II processo tecnologico migliore è la "tranciatura a passo" realizzata in un'unica soluzione, con presse di elevata potenza e con stampi a passaggio particolarmente precisi e costruiti in acciai speciali quali il widia.

Per motori di potenza oltre i 50 kW o per motori prodotti in serie limitate, il ciclo produttivo prevede la formazione di dischi e la punzonatura delle cave di statore con taglio del disco rotore e successiva punzonatura dello stesso su punzonatrici veloci automatizzate.

I lamierini vengono poi impilati in pacchi con il processo di impaccatura il cui parametro critico è la pressione unitaria che deve avere un valore sufficientemente elevato (40-50 kg/cm2 fino a 200 kg/cm2 dai tipi più piccoli ai più grandi) per evitare vibrazioni dei lamierini con conseguente elevata rumorosità, tuttavia, non eccessiva per non aumentare le perdite nel ferro dovute alle bave.

Alle caratteristiche sopra indicate risponde l'impaccatura con serraggio del pacco con graffatura o saldatura.

Il pacco lamellare rotorico, i cui lamierini si ottengono nel processo di tranciatura precedentemente descritto, dà luogo a due tipologie diverse di rotore:

— il rotore a gabbia di scoiattolo o in corto circuito

— il rotore avvolto o ad anelli

La carcassa è l'involucro esterno del motore asincrono ed ha funzione strutturale, è realizzata in lega di alluminio ad elevata resistenza meccanica, in ghisa grigia, in ghisa sferoidale, in lamiera stampata, in acciaio saldato.

Il processo tecnologico prevede per le carcasse in alluminio il getto in conchiglia o la pressofusione; quest'ultima è preferibile per la precisione dimensionale e la qualità della finitura superficiale, tuttavia, l'impiego di carcasse in alluminio, richiede alti quantitativi di produzione di motori a causa dei considerevoli investimenti necessari per la realizzazione delle attrezzature.

La tendenza attuale e le ipotesi di sviluppo futuro prevedono l'impiego sempre maggiore della carcassa in lega di alluminio per il favorevole rapporto peso/potenza, per la riduzione dei tempi e cicli di lavorazione e per la qualità ottenibile.

L'esecuzione con gli altri materiali prima elencati è riservata a motori destinati ad applicazioni specifiche come, ad esempio, motori per impianti siderurgici, motorulli, motori a rotore avvolto per sollevamento, motori antishock per impiego militare.

L'esecuzione in acciaio saldato si utilizza anche per motori normali di maggiore potenza ( altezza d'asse: 355-400-450-500- 560-630.)

I motori chiusi autoventilati, con ventilazione superficiale esterna, largamente più diffusi, hanno la carcassa alettata al fine di aumentare la superficie disperdente del calore generato dalle perdite e di convogliare nel modo migliore il fluido di raffreddamento, generalmente aria.

Il numero, l'altezza, lo spessore, la conduttività termica del materiale delle alette sono determinanti per l'efficace smaltimento del calore così come un collegamento il più stretto possibile tra il pacco dello statore e la carcassa. Questo criterio costruttivo, oggi seguito, porta come conseguenza ad una temperatura superficiale della carcassa superiore ai 50°C.

La carcassa può essere dotata di piedi per il fissaggio al basamento o di una flangia per l'accoppiamento alla macchina condotta, di uno o più golfari per il sollevamento e di una scatola coprimorsettiera contenente la morsettiera che è l'elemento di collegamento tra l'avvolgimento del motore e la rete di alimentazione esterna.

La morsettiera è normalmente situata sul lato superiore della carcassa con la quale la sua parte inferiore è integrata, è dotata di pressacavi per il passaggio dei cavi di alimentazione ed è orientabile di 90° in 90° per rendere possibile l'entrata dei cavi nelle varie direzioni.

Alcuni esempi:

Motore con freno

Motore con vie a rulli

Motore raffreddato ad acqua

La norma CEI EN 60529 (ex CEI 70-1) definisce i gradi di protezione delle apparecchiature elettriche.

La prima cifra indica il grado di protezione contro l'ingresso di corpi solidi estranei.

| Prima cifra | Definizione |

| 0 | nessuna protezione |

| 1 | macchina protetta contro corpi solidi aventi dimensioni superiori a 50 mm di diametro |

| 2 | macchina protetta contro corpi solidi aventi dimensioni superiori a 12 mm di diametro |

| 3 | macchina protetta contro corpi solidi aventi dimensioni superiori a 2,5 mm di diametro |

| 4 | macchina protetta contro corpi solidi aventi dimensioni superiori a 1 mm di diametro |

| 5 | macchina protetta contro le polveri |

| 6 | macchina totalmente protetta contro le polveri |

La seconda cifra indica il grado di protezione contro la penetrazione di liquidi.

| Seconda cifra | Definizione |

| 0 | nessuna protezione |

| 1 | macchina protetta contro le cadute verticali di gocce d’acqua |

| 2 | macchina protetta contro le cadute di gocce d’acqua o pioggia fino a 15° dalla verticale |

| 3 | macchina protetta contro le cadute di gocce d’acqua o pioggia fino a 60° dalla verticale |

| 4 | macchina protetta contro gli spruzzi d’acqua da tutte le direzioni |

| 5 | macchina protetta contro i getti d’acqua |

| 6 | macchina protetta contro i getti d’acqua potenti |

| 7 | macchina protetta contro gli effetti delle immersioni temporanee |

| 8 | macchina protetta contro gli effetti delle immersioni continue |

La pubblicazione IEC 34-7 e la norma CEI 2.24 definiscono le forme costruttive ed i tipi di installazione previsti per le macchine elettriche rotanti, in base al tipo di accoppiamento utilizzato.

Le norme CEI 2.4 assegnano un codice alfanumerico ad ogni forma costruttiva, la lettera B indica che l'asse della macchina è posto in posizione orizzontale, mentre la lettera V indica che l'asse è posto in posizione verticale, la parte numerica del codice indica la presenza o meno dei piedi di fissaggio e la loro posizione o la presenza di flange.

La pubblicazione IEC 34-7 definisce 2 codici per ogni diversa forma costruttiva : un codice semplificato ed uno completo.

Nel seguito sono indicate le principali forme costruttive utilizzate per i motori asincroni trifasi ed i rispettivi codici di identificazione.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|